X射線無損檢測技術 為芯片與光伏產業發展注入核心動力

在當今高科技產業飛速發展的浪潮中,芯片與光伏設備及元器件作為兩大核心支柱,其制造精度、可靠性與性能直接關系到國家戰略競爭力和能源轉型的進程。在這一精密制造與質量控制的關鍵環節,X射線無損檢測(NDT)技術正扮演著日益重要的角色,為這兩大領域的研發、生產與銷售提供了不可或缺的技術支撐。

一、技術基石:X射線無損檢測的原理與優勢

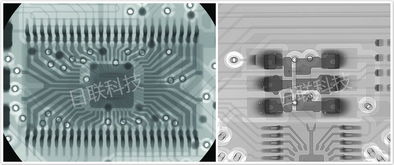

X射線無損檢測技術利用X射線強大的穿透能力,在不破壞被檢測物體結構的前提下,獲取其內部結構的二維乃至三維圖像。對于芯片和光伏設備這類內部結構極其復雜、精密且對缺陷“零容忍”的產品而言,傳統檢測方法往往力有不逮。X射線檢測能夠清晰呈現焊點質量、內部裂紋、材料夾雜、層間對準、封裝完整性等關鍵信息,實現了從“猜測”到“洞察”的飛躍。其非接觸、高分辨率、可定量分析的特點,使之成為高端制造領域質量控制的“火眼金睛”。

二、賦能芯片產業:從設計驗證到量產保障

芯片,被譽為現代工業的“糧食”,其制造過程涉及數百道工序,任何微小的內部缺陷都可能導致整顆芯片失效。X射線檢測技術在芯片產業的應用貫穿全鏈條:

1. 研發與設計驗證:在先進封裝(如2.5D/3D IC、扇出型封裝)研發階段,用于檢查硅通孔(TSV)、微凸點、再布線層的質量與對齊精度,加速設計迭代。

2. 生產過程控制:在線或離線檢測晶圓鍵合、芯片貼裝、引線鍵合/倒裝焊點、塑封料填充等工藝環節,及時發現空洞、虛焊、橋接等缺陷,降低廢品率。

3. 失效分析與可靠性評估:對返修品或失效芯片進行內部結構分析,定位故障根源,為工藝改進提供直接依據。

通過集成自動化和人工智能圖像識別算法,X射線檢測系統已成為高端芯片產線中實現高良率、高可靠性的標準配置,直接提升了產品的市場競爭力。

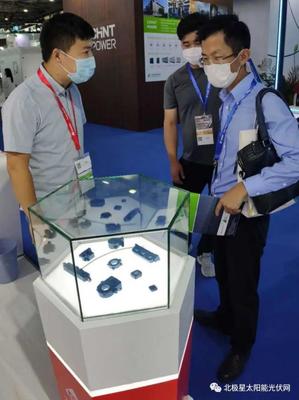

三、護航光伏產業:提升設備效能與使用壽命

光伏設備及元器件,如太陽能電池片、焊帶、接線盒、逆變器模塊等,其長期戶外運行的可靠性至關重要。內部缺陷往往是早期失效和功率衰減的罪魁禍首。X射線無損檢測在此領域大顯身手:

1. 電池片與組件檢測:檢測晶體硅電池片內部的隱裂、斷柵,以及組件層壓后電池片碎片、焊帶虛焊、交聯度等問題,避免“帶病上崗”。

2. 元器件深度剖析:用于檢查接線盒內二極管芯片的焊接質量、內部引線連接,以及逆變器中功率模塊的焊接空洞、基板剝離等潛在缺陷。

3. 新材料與工藝開發:對于異質結(HJT)、鈣鈦礦等新一代電池技術,X射線技術可用于研究其薄膜均勻性、電極接觸質量等微觀結構,助力技術突破。

應用X射線檢測,光伏制造商能夠向客戶提供經過嚴格內部質量驗證的產品,這成為銷售過程中的重要技術賣點,增強了客戶信心并降低了長期運維風險。

四、聯動銷售:從技術支撐到價值呈現

對于光伏設備及元器件的銷售而言,單純的價格競爭已逐漸讓位于以質量、可靠性和全生命周期成本為核心的價值競爭。集成或配套提供X射線無損檢測報告,能夠:

- 構建質量信任:用直觀的內部圖像數據證明產品的卓越工藝與無缺陷狀態,超越傳統的參數宣傳。

- 實現差異化營銷:將“經過精密內部無損檢測”作為產品的高端標簽,瞄準對質量有嚴苛要求的電站投資者與運營商。

- 支撐售后服務與質保:建立產品出廠質量檔案,為可能出現的糾紛提供客觀技術證據,同時反饋檢測數據至生產端持續優化工藝。

因此,先進的檢測能力不僅是生產環節的利器,也正轉化為前端銷售的市場銳器。

五、未來展望:智能化與集成化發展

隨著芯片制程不斷微縮、光伏技術持續迭代,對檢測技術的要求也水漲船高。X射線無損檢測技術將朝著更高分辨率、更快檢測速度(如在線CT)、更智能的缺陷自動識別與分類方向發展。與人工智能、大數據平臺的深度融合,將實現從“檢測缺陷”到“預測工藝偏差”的轉變,真正成為智能制造的感知中樞。

****

X射線無損檢測技術,猶如一雙洞察微觀世界的“智慧之眼”,牢牢守護著芯片與光伏產業的生命線——質量與可靠性。它不僅是制造工藝升級的助推器,更是高端設備與元器件贏得市場信任、實現價值銷售的技術基石。在邁向制造強國的道路上,這項技術的深入應用與創新,必將持續為產業發展注入強勁而持久的動力。

如若轉載,請注明出處:http://www.wanxianqun3.cn/product/40.html

更新時間:2026-01-05 09:28:59